1. Analyse van de oorzaken van scheurvorming in spuitgietproducten

Scheuren, inclusief filamenteuze scheuren, microscheuren, wit worden, scheuren en traumacrisis veroorzaakt door het plakken van het werkstuk en de loper die op het oppervlak van het onderdeel blijft plakken, worden verdeeld in barsten bij het ontvormen en scheuren tijdens de toepassing, afhankelijk van de scheurtijd. De belangrijkste redenen zijn als volgt:

1. Verwerkingsaspecten:

(1) Overmatige verwerkingsdruk, te hoge snelheid, meer vulling, te lange injectie en drukhoudtijd zullen overmatige interne spanning en barsten veroorzaken.

(2) Pas de snelheid en druk van de malopening aan om het loslaten van de mal en scheuren veroorzaakt door snel geforceerd trekken te voorkomen.

(3) Verhoog de matrijstemperatuur op de juiste manier om het onderdeel gemakkelijk te kunnen ontvormen, en verlaag de materiaaltemperatuur op passende wijze om ontbinding te voorkomen.

(4) Voorkom scheuren als gevolg van lassporen en degradatie van kunststoffen, wat resulteert in een lagere mechanische sterkte.

(5) Correct gebruik van losmiddelen en let op het regelmatig verwijderen van substanties zoals aërosol die aan het maloppervlak zijn bevestigd.

(6) De restspanning van het onderdeel kan onmiddellijk na het vormen worden geëlimineerd door uitgloeien en warmtebehandeling om het ontstaan van scheuren te verminderen.

2. Schimmelaspect:

(1) De uitwerping moet in evenwicht zijn, zoals het aantal uitwerppennen, het dwarsdoorsnedeoppervlak moet voldoende zijn, de sloophelling moet voldoende zijn en het holteoppervlak moet glad genoeg zijn om de uitwerprestspanning te voorkomen niet geconcentreerd zijn en barsten als gevolg van externe krachten.

(2) De structuur van het onderdeel mag niet te dun zijn en het overgangsgedeelte moet zoveel mogelijk gebruik maken van boogovergangen om spanningsconcentratie veroorzaakt door scherpe hoeken en afschuiningen te voorkomen.

(3) Minimaliseer het gebruik van metalen wisselplaten om te voorkomen dat de interne spanning toeneemt als gevolg van het verschil in krimp tussen de wisselplaat en het werkstuk.

(4) Voor onderdelen met een diepe bodem moeten geschikte luchtinlaten voor het ontvormen worden aangebracht om de vorming van negatieve vacuümdruk te voorkomen.

(5) De hoofdrail is voldoende om het poortmateriaal bij toekomstige uitharding uit de vorm te kunnen halen, zodat het gemakkelijk uit de vorm kan worden gehaald.

(6) Er moet worden voorkomen dat de aanspuitbus en het mondstuk door het gekoelde materiaal worden meegesleept, zodat de onderdelen aan de vaste mal blijven kleven.

3. Materieel aspect:

(1) Het gehalte aan gerecyclede materialen is te hoog, waardoor de sterkte van de onderdelen te laag is.

(2) Een te hoge luchtvochtigheid zorgt ervoor dat sommige kunststoffen chemisch reageren met waterdamp, waardoor de sterkte afneemt en er uitstootscheuren ontstaan.

(3) Het materiaal zelf is niet geschikt voor de verwerkingsomgeving of de kwaliteit is niet goed, en het zal barsten veroorzaken als het vervuild is.

4. Aan de machinezijde: het weekmakende vermogen van de spuitgietmachine moet geschikt zijn. Als het te klein is, wordt het bros door onvoldoende weekmaking. Als het te groot is, zal het degraderen.

2. Analyse van de oorzaken van luchtbellen in spuitgietproducten

Het gas in de bel (vacuümbel) is erg dun en behoort tot de vacuümbel. Als er belletjes worden aangetroffen op het moment dat de mal wordt geopend, is er over het algemeen sprake van een gasinterferentieprobleem. De vorming van vacuümbellen is te wijten aan onvoldoende plasticinjectie of lage druk. Onder invloed van de snelle afkoeling van de mal wordt de brandstof uit de hoek van de holte getrokken, wat resulteert in volumeverlies.

Oplossing:

(1) Verhoog de injectie-energie: druk, snelheid, tijd en materiaalvolume, en verhoog de tegendruk om de vulling vol te maken.

(2) Verhoog de materiaaltemperatuur en vloei soepel. Verlaag de materiaaltemperatuur om krimp te verminderen en verhoog op passende wijze de matrijstemperatuur, vooral de lokale matrijstemperatuur op het deel waar de vacuümbel wordt gevormd.

(3) Plaats de poort in het dikke deel van het werkstuk om de stromingsomstandigheden van het mondstuk, de loper en de poort te verbeteren en het drukverbruik te verminderen.

(4) Verbeter de schimmeluitlaat.

3. Analyse van de oorzaken van kromtrekken en vervormen van spuitgietproducten

De vervorming, buiging en vervorming van spuitgietproducten zijn voornamelijk te wijten aan het feit dat de krimpsnelheid in de stroomrichting groter is dan die in de verticale richting tijdens het kunststofgieten, waardoor de onderdelen krimpen en kromtrekken als gevolg van verschillende krimpsnelheden. Er blijft een grote interne spanning achter in het onderdeel die kromtrekken veroorzaakt, allemaal manifestaties van vervorming veroorzaakt door hoge spanningsoriëntatie. Daarom bepaalt het matrijsontwerp fundamenteel de neiging tot kromtrekken van het onderdeel. Het is zeer moeilijk deze neiging te onderdrukken door de vormomstandigheden te veranderen. De uiteindelijke oplossing voor het probleem moet beginnen met het ontwerp en de verbetering van de matrijs. Dit fenomeen wordt voornamelijk veroorzaakt door de volgende aspecten:

1. Schimmelaspect:

(1) De dikte en kwaliteit van de onderdelen moeten uniform zijn.

(2) Het ontwerp van het koelsysteem moet de temperatuur van elk deel van de vormholte uniform maken, en het gietsysteem moet het materiaal symmetrisch laten stromen om kromtrekken als gevolg van verschillende stroomrichtingen en krimpsnelheden te voorkomen, en de lopers op passende wijze dikker maken en Hoofdstromen van de moeilijk te vormen delen van de weg, proberen het dichtheidsverschil, het drukverschil en het temperatuurverschil in de holte te elimineren.

(3) De overgangszone en de hoeken van de dikte van het onderdeel moeten glad genoeg zijn en een goede vormlossing hebben. Vergroot bijvoorbeeld de marge voor het vrijgeven van de mal, verbeter het polijsten van het maloppervlak en handhaaf de balans van het uitwerpsysteem.

(4) Goede uitlaat.

(5) Vergroot de wanddikte van het onderdeel of verhoog de anti-kromtrekkende richting, en versterk het anti-kromtrekkende vermogen van het onderdeel door de ribben te versterken.

(6) De sterkte van het in de mal gebruikte materiaal is onvoldoende.

2. Kunststof aspect:

Kristallijne kunststoffen hebben meer kans op kromtrekkende vervorming dan amorfe kunststoffen. Bovendien kunnen kristallijne kunststoffen het kristallisatieproces van kristalliniteit gebruiken om af te nemen met de toename van de afkoelsnelheid en de krimpsnelheid om de kromming te corrigeren.

3. Verwerkingsaspecten:

(1) De injectiedruk is te hoog, de houdtijd is te lang en de smelttemperatuur is te laag en de snelheid is te hoog, waardoor de interne spanning toeneemt en vervorming optreedt.

(2) De matrijstemperatuur is te hoog en de koeltijd is te kort, waardoor het onderdeel zal worden uitgeworpen als gevolg van oververhitting tijdens het ontvormen.

(3) Verlaag de schroefsnelheid en tegendruk om de dichtheid te verminderen, terwijl de minimale vulhoeveelheid behouden blijft om het ontstaan van interne spanning te beperken.

(4) Indien nodig kunnen de onderdelen die gevoelig zijn voor kromtrekken en vervormen, zacht worden gevormd of uit de mal worden gehaald en vervolgens worden geretourneerd.

Ten vierde de analyse van de kleurlijn van de kleurenbalk van het spuitgietproduct

Dit soort defecten wordt voornamelijk veroorzaakt door het veel voorkomende probleem van plastic onderdelen die zijn gekleurd door masterbatch, hoewel masterbatch-kleuring beter is dan droge poederkleuring en verfpasta in termen van kleurstabiliteit, kleurzuiverheid en kleurmigratie. Kleuring, maar de verdeling, dat wil zeggen de mate van uniforme menging van de gekleurde deeltjes in het verdunde plastic, is relatief slecht, en het eindproduct heeft uiteraard een regionaal kleurverschil. De belangrijkste oplossing:

(1) Verhoog de temperatuur van de toevoersectie, vooral de temperatuur aan de achterkant van de toevoersectie, om de temperatuur dichtbij of iets hoger te brengen dan de temperatuur van de smeltsectie, zodat de masterbatch zo snel mogelijk zal smelten Bevorder bij het betreden van de smeltsectie een uniforme menging met verdunning en vergroot de kans op vloeistofvermenging.

(2) Wanneer de schroefsnelheid constant is, kan het verhogen van de tegendruk de temperatuur van de smelt in het vat en het afschuifeffect verhogen.

(3) Wijzig de mal, vooral het gietsysteem, als de poort te breed is, is het turbulentie-effect slecht wanneer het gesmolten materiaal passeert en is de temperatuurstijging niet hoog, dus niet uniform. De lintvormholte moet worden versmald.

Vijf: analyse van de redenen voor de krimp van spuitgietproducten

Tijdens het spuitgietproces is het krimpen van het product een relatief veel voorkomend verschijnsel. De belangrijkste redenen voor deze situatie zijn:

1. Voor de machine:

(1) Het mondstukgat is te groot om de smelt terug te laten stromen en te krimpen, en de weerstand is te klein en de hoeveelheid materiaal is onvoldoende om te krimpen.

(2) Als de klemkracht onvoldoende is, zal de flitser ook krimpen. Controleer of er een probleem is met het klemsysteem.

(3) Als de hoeveelheid weekmaker onvoldoende is, moet een machine met een grote hoeveelheid weekmaker worden gebruikt om te controleren of de schroef en de cilinder versleten zijn.

2. Schimmelaspect:

(1) Het ontwerp van het onderdeel moet de wanddikte uniform maken en een uniforme krimp garanderen.

(2) Het koel- en verwarmingssysteem van de mal moet ervoor zorgen dat de temperatuur van elk onderdeel consistent is.

(3) Het poortsysteem moet vrij zijn en de weerstand mag niet te groot zijn. De grootte van het hoofdprofiel, de loper en de poort moet bijvoorbeeld geschikt zijn, de gladheid moet voldoende zijn en de overgangszone moet een boogovergang hebben.

(4) De temperatuur moet worden verhoogd voor dunne onderdelen om glad materiaal te garanderen, en de matrijstemperatuur moet worden verlaagd voor dikwandige onderdelen.

(5) De poort moet symmetrisch worden geopend en moet zoveel mogelijk in het dikke wandgedeelte van het product worden geopend, en het volume van de koude naaktslak moet worden vergroot.

3. Kunststof aspect:

Kristallijne kunststoffen zijn schadelijker dan niet-kristallijne kunststoffen, dus de hoeveelheid materiaal moet tijdens de verwerking op passende wijze worden verhoogd, of er moet een vervangingsmiddel aan de kunststof worden toegevoegd om de kristallisatie te versnellen en de krimp te verminderen.

4. Verwerkingsaspecten:

(1) De temperatuur van het vat is te hoog en het volume verandert sterk, vooral de temperatuur van de voorhaard. Voor kunststoffen met een slechte vloeibaarheid moet de temperatuur op passende wijze worden verhoogd om gladheid te garanderen.

(2) De injectiedruk, snelheid en tegendruk zijn te laag en de injectietijd is te kort, zodat het materiaalvolume of de dichtheid onvoldoende is en de samentrekkingsdruk, de snelheid, de tegendruk te groot is en de tijd is te lang om flitsen en samentrekking te veroorzaken.

(3) De voedingshoeveelheid betekent dat wanneer het kussen te groot is, de injectiedruk zal worden verbruikt, en als deze te klein is, de hoeveelheid materiaal onvoldoende zal zijn.

(4) Voor onderdelen die geen precisie vereisen, wordt de buitenste laag na de injectie- en houddruk in principe gecondenseerd en gehard, maar het sandwichonderdeel is nog steeds zacht en kan worden uitgeworpen, en de onderdelen worden vroeg uitgeworpen en langzaam afgekoeld in lucht of heet water. Kan de samentrekkingsdepressie zacht en niet zo opvallend maken zonder het gebruik te beïnvloeden.

Ten zesde, analyse van de redenen voor de transparante defecten van spuitgietproducten

Smeltplekken, zilverstrepen, gebarsten polystyreen, plexiglas transparante delen, soms zie je door licht heen wat glinsterende zijdeachtige zilverstrepen. Deze zilveren strepen worden ook wel glitters of cracks genoemd. Dit komt omdat de spanning wordt gegenereerd in de verticale richting van de trekspanning, en de gebruiksvriendelijke polymeermoleculen een sterke stromingsoriëntatie ondergaan, wat het verschil in vouwsnelheid ten opzichte van het niet-georiënteerde deel laat zien.

Oplossing:

(1) Elimineer de interferentie van gas en andere onzuiverheden en droog het plastic volledig.

(2) Verlaag de temperatuur van het materiaal, pas de temperatuur van het vat sectie voor sectie aan en verhoog de matrijstemperatuur op passende wijze.

(3) Verhoog de injectiedruk en verlaag de injectiesnelheid.

(4) Verhoog of verlaag de voorplastische tegendruk en verlaag de schroefsnelheid.

(5) Verbeter de uitlaatconditie van de runner en de holte.

(6) Verwijder mogelijke verstoppingen in het mondstuk, de runner en de poort.

(7) Verkort de gietcyclus. Na het uit de vorm halen kan gloeien worden gebruikt om zilveren strepen te verwijderen: voor polystyreen, houd het gedurende 15 minuten op 78°C, of bij 50°C gedurende 1 uur, voor polycarbonaat, verwarm het tot 160°C of meer en bewaar het gedurende meerdere notulen. .

Zeven, analyse van de redenen voor de ongelijkmatige kleur van spuitgietproducten

De belangrijkste redenen en oplossingen voor de ongelijkmatige kleur van spuitgietproducten zijn als volgt:

(1) Slechte diffusie van de kleurstof, waardoor er vaak patronen verschijnen nabij de poort.

(2) De thermische stabiliteit van kunststoffen of kleurstoffen is slecht. Om de kleur van de onderdelen te stabiliseren, moeten de productieomstandigheden strikt vastgelegd zijn, vooral de materiaaltemperatuur, het materiaalvolume en de productiecyclus.

(3) Probeer bij kristallijne kunststoffen de afkoelsnelheid van elk onderdeel consistent te maken. Voor onderdelen met grote wanddikteverschillen kunnen kleurstoffen worden gebruikt om het kleurverschil te maskeren. Voor onderdelen met een uniforme wanddikte moeten de materiaaltemperatuur en de matrijstemperatuur worden vastgesteld. .

(4) De vorm, poortvorm en positie van het onderdeel hebben invloed op de vulling van het plastic, waardoor sommige delen van het onderdeel kleurverschillen kunnen veroorzaken, die indien nodig moeten worden aangepast.

8. Analyse van de oorzaken van kleur- en glansfouten van spuitgietproducten

Onder normale omstandigheden wordt de glans van het oppervlak van het spuitgietdeel vooral bepaald door het soort kunststof, kleurstof en de afwerking van het matrijsoppervlak. Maar vaak vanwege andere redenen, de oppervlaktekleur en glansdefecten van het product, de donkere oppervlaktekleur en andere defecten. De redenen en oplossingen zijn als volgt:

(1) De matrijsafwerking is slecht, het oppervlak van de holte heeft roest, enz., en de matrijsuitlaat is slecht.

(2) Het poortsysteem van de mal is defect, de koude naaktslak moet worden vergroot, de loper, de gepolijste hoofdloper, de loper en de poort moeten worden vergroot.

(3) De materiaaltemperatuur en de matrijstemperatuur zijn laag. Indien nodig kan gebruik worden gemaakt van lokale verwarming van de poort.

(4) De verwerkingsdruk is te laag, de snelheid is te laag, de injectietijd is onvoldoende en de tegendruk is onvoldoende, wat resulteert in een slechte compactheid en een donker oppervlak.

(5) Kunststoffen moeten volledig geplastificeerd zijn, maar om degradatie van het materiaal te voorkomen, moeten stabiele verwarming en voldoende koeling, vooral dikwandige, plaatsvinden.

(6) Voorkom dat koud materiaal het onderdeel binnendringt, gebruik indien nodig een zelfborgende veer of verlaag de temperatuur van het mondstuk.

(7) Er wordt te veel gerecycled materiaal gebruikt, kunststoffen of kleurstoffen zijn van slechte kwaliteit, waterdamp of andere onzuiverheden zijn vermengd en de gebruikte smeermiddelen zijn van slechte kwaliteit.

(8) De klemkracht moet voldoende zijn.

Negen: analyse van de oorzaken van zilverstrepen in spuitgietproducten

De zilveren streep van spuitgegoten producten omvat oppervlaktebellen en interne poriën. De belangrijkste reden voor de defecten is de interferentie van gas (voornamelijk waterdamp, ontledingsgas, oplosmiddelgas en lucht). De specifieke redenen zijn als volgt:

1. Voor de machine:

(1) De loop en de schroef zijn versleten, of er zijn dode hoeken van de materiaalstroom in de rubberen kop of rubberen ring, die door langdurige verwarming zullen worden afgebroken.

(2) Het verwarmingssysteem is niet meer onder controle, waardoor de temperatuur te hoog wordt en ontbindt. Controleer of er problemen zijn met de verwarmingselementen zoals thermokoppels en verwarmingsspiralen. Een onjuist ontwerp van de schroef kan problemen veroorzaken of gemakkelijk lucht binnendringen.

2. Vorm:

(1) Slechte uitlaat.

(2) De wrijvingsweerstand van de runner, poort en holte in de mal is groot, wat lokale oververhitting en ontbinding veroorzaakt.

(3) Een ongebalanceerde poort- en spouwverdeling en een onredelijk koelsysteem zullen onevenwichtige verwarming en plaatselijke oververhitting of blokkering van luchtdoorgangen veroorzaken.

(4) De koeldoorgang lekt water in de holte.

3. Kunststof aspect:

(1) Het plastic heeft een hoge luchtvochtigheid, het aandeel toegevoegde gerecyclede materialen is te groot of bevat schadelijke resten (de resten worden gemakkelijk afgebroken), het plastic moet volledig worden gedroogd en de resten moeten worden verwijderd.

(2) Om vocht uit de atmosfeer of uit de kleurstof te absorberen, moet de kleurstof ook worden gedroogd. Het is het beste om een droger op de machine te installeren.

(3) De hoeveelheid smeermiddel, stabilisator enz. die aan het plastic is toegevoegd, is te groot of de menging is ongelijkmatig, of het plastic zelf bevat vluchtige oplosmiddelen. Het gemengde plastic zal ook ontbinden als de mate van verwarming moeilijk in evenwicht te brengen is.

(4) Het plastic is verontreinigd en vermengd met andere kunststoffen.

4. Verwerkingsaspecten:

(1) Instelling van temperatuur, druk, snelheid, tegendruk, snelheid van de smeltlijmmotor is te hoog om ontleding te veroorzaken, of druk, snelheid is te laag, injectietijd, drukbehoud is onvoldoende, tegendruk is te laag, omdat de hoge druk en dichtheid kan niet worden verkregen. Als het gas niet kan worden gesmolten en er een zilveren streep verschijnt, moeten de juiste temperatuur, druk, snelheid en tijd worden ingesteld en moet een meertraps injectiesnelheid worden gebruikt.

(2) Lage tegendruk en hoge snelheid zorgen ervoor dat lucht gemakkelijk het vat binnendringt en met de smelt de mal binnendringt. Wanneer de cyclus te lang duurt, zal de smelt in het vat ontbinden nadat deze te lang is verwarmd.

(3) Onvoldoende hoeveelheid materiaal, een te groot kussenkussen, een te lage materiaaltemperatuur of een te lage maltemperatuur zullen de materiaalstroom en de vormdruk beïnvloeden en de vorming van bellen bevorderen.

10. Analyse van de redenen waarom kunststofproducten lasnaden hebben

Wanneer het gesmolten plastic het inzetgat ontmoet, het gebied waar de stroomsnelheid inconsistent is, en het gebied waar de vulstroom in de holte wordt onderbroken, wanneer het samenkomt in de vorm van meerdere strengen, wordt een lineaire lasnaad geproduceerd omdat deze niet kan volledig versmolten zijn. Bovendien zal het spuitgieten van de aanspuiting ook lasverbindingen produceren en zijn de sterkte en andere eigenschappen van de lasverbindingen slecht. De belangrijkste redenen zijn als volgt:

1. Verwerkingsaspecten:

(1) De injectiedruk en -snelheid zijn te laag, de cilindertemperatuur en de matrijstemperatuur zijn te laag, waardoor het gesmolten materiaal dat de matrijs binnenkomt voortijdig afkoelt en de lasnaad verschijnt.

(2) Wanneer de injectiedruk en -snelheid te hoog zijn, zal er jetting optreden en zullen lasnaden verschijnen.

(3) De snelheid moet worden verhoogd en de tegendruk moet worden verhoogd om de viscositeit van het plastic te verlagen en de dichtheid te vergroten.

(4) Kunststoffen moeten goed worden gedroogd en er mogen minder gerecyclede materialen worden gebruikt. Als de hoeveelheid lossingsmiddel te hoog is of de kwaliteit niet goed is, ontstaan er lasverbindingen.

(5) Verminder de klemkracht om de uitlaat te vergemakkelijken.

2. Schimmelaspect:

(1) Als er te veel poorten in dezelfde spouw zijn, moeten de poorten worden verkleind of symmetrisch worden geplaatst, of zo dicht mogelijk bij de lasverbinding worden geplaatst.

(2) Slechte uitlaat bij de lasverbindingen, er moet een uitlaatsysteem worden geïnstalleerd.

(3) De loper is te groot, de maat van het gietsysteem is onjuist en de poort is geopend om de stroom smelt rond het gat van het inzetstuk te voorkomen, of gebruik het inzetstuk zo min mogelijk.

(4) Als de wanddikte te groot verandert of de wanddikte te dun is, moet de wanddikte van het onderdeel uniform worden gemaakt.

(5) Indien nodig moet bij de lasnaad een smeltput worden geopend om de lasnaad los te maken van het werkstuk.

3. Kunststof aspect:

(1) Smeermiddelen en stabilisatoren moeten op passende wijze worden toegevoegd aan kunststoffen met een slechte vloeibaarheid of hittegevoeligheid.

(2) Kunststoffen bevatten veel onzuiverheden. Indien nodig vervangen door kunststoffen van goede kwaliteit.

11. Analyse van de oorzaken van schoklijnen bij spuitgietproducten

Op het oppervlak nabij de poort van stijve plastic onderdelen zoals PS worden dichte golvingen gevormd met de poort als middelpunt, ook wel schoklijnen genoemd. De reden is dat wanneer de smeltviscositeit te groot is en de mal wordt gevuld in de vorm van een stagnerende stroming, het materiaal aan de voorkant snel zal condenseren en krimpen zodra het het oppervlak van de holte raakt, en de latere smelt uitzet. en krimpt het koude materiaal om het proces voort te zetten. De voortdurende afwisseling zorgt ervoor dat de materiaalstroom oppervlaktetrillingen vormt terwijl deze voortbeweegt.

Oplossing:

(1) Verhoog de temperatuur van het vat, vooral de temperatuur van het mondstuk, en verhoog ook de temperatuur van de mal.

(2) Verhoog de injectiedruk en snelheid om de vormholte snel te vullen.

(3) Verbeter de maat van lopers en poorten om overmatige weerstand te voorkomen.

(4) De schimmeluitlaat moet goed zijn en er moet een voldoende grote koude slakkenput worden opgezet.

(5) Ontwerp de onderdelen niet te dun.

12. Analyse van de oorzaken van zwelling en blaarvorming bij spuitgietproducten

Sommige plastic onderdelen zwellen snel op of blaren op de achterkant van het metalen inzetstuk of in bijzonder dikke delen nadat ze zijn gegoten en uit de mal zijn gehaald. Dit komt omdat het plastic dat niet volledig is afgekoeld en uitgehard, gas afgeeft en uitzet onder invloed van de interne druk.

oplossing:

1. Effectieve koeling. Verlaag de matrijstemperatuur, verleng de openingstijd van de matrijs en verlaag de droog- en verwerkingstemperatuur van het materiaal.

2. Verlaag de vulsnelheid, verminder de vormcyclus en verminder de stromingsweerstand.

3. Verhoog de houddruk en -tijd.

4. Verbeter de situatie dat het wandoppervlak van het onderdeel te dik is of de dikte sterk verandert.

Dit artikel komt van internet, alleen voor leren en communicatie, geen commercieel doel.

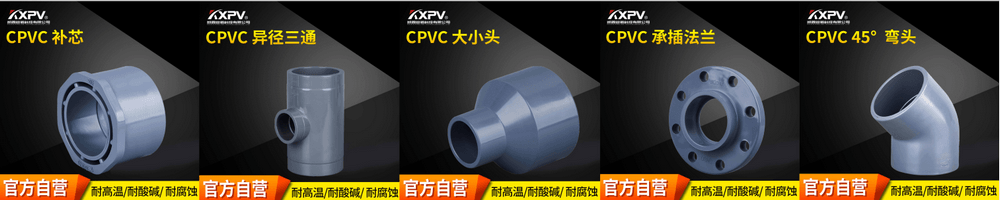

Producten Tonen