De broosheid van kunststoffen is altijd een factor geweest die de normale bedrijfsvoering van sommige bedrijven hindert. De broosheid van buizen heeft het marktaandeel en de gebruikersreputatie van deze buizenbedrijven min of meer aangetast wat betreft het uiterlijk van de dwarsdoorsnede en de goedkeuring van de installatie. De broosheid van buizen wordt in principe volledig weerspiegeld in de fysieke en mechanische eigenschappen van het product.

Dit artikel bespreekt en analyseert de redenen voor de broosheid van PVC-U-kunststofbuizen op basis van de formule, het mengproces, het extrusieproces, schimmels en andere externe factoren.

De belangrijkste kenmerken van het bros worden van PVC-buizen zijn: scheuren en scheuren tijdens koud ponsen tijdens het stansen.

Er zijn veel redenen voor de slechte fysieke en mechanische eigenschappen van buisproducten, voornamelijk als volgt:

Onredelijk extrusieproces

(1) Overmatige of onvoldoende weekmakering van materialen . Dit heeft te maken met de instelling van de procestemperatuur en de voedingsverhouding. Als de temperatuur te hoog wordt ingesteld, zal het materiaal te veel week gemaakt worden en zullen sommige componenten met een lager molecuulgewicht ontleden en vervluchtigen; als de temperatuur te laag is, zullen er geen moleculen in de componenten zitten. Volledig versmolten, de moleculaire structuur is niet sterk. Een te hoge toevoerverhouding zal het verwarmde oppervlak en de schuifkracht van het materiaal vergroten, en de druk verhogen, wat gemakkelijk overplasticisering zal veroorzaken; Een te kleine voedingsverhouding zal ervoor zorgen dat het verwarmde oppervlak en de afschuiving van het materiaal afnemen, wat te weinig weekmaking zal veroorzaken. Zowel te veel als te weinig plasticering zal leiden tot het doorsnijden en afbrokkelen van de pijpen.

(2) Onvoldoende hoofddruk heeft enerzijds te maken met het matrijsontwerp (dit wordt hieronder apart beschreven) en anderzijds met de voerverhouding en temperatuurinstelling. Wanneer de druk onvoldoende is, zal de dichtheid van het materiaal slecht zijn, wat zal resulteren in een losse organisatie. Wanneer het buismateriaal bros is, moeten de meettoevoersnelheid en de snelheid van de extrudeerschroef worden aangepast om de kopdruk tussen 25 MPa en 35 MPa te regelen.

(3) De laagmoleculaire componenten in het product worden niet afgevoerd . Er zijn over het algemeen twee manieren om laagmoleculaire componenten in producten te produceren. Er wordt er één geproduceerd tijdens heet mengen, die tijdens heet mengen kan worden afgevoerd via ontvochtigings- en afvoersystemen. De tweede maakt deel uit van het resterende water en waterstofchloridegas dat ontstaat wanneer de extrusie wordt verwarmd en onder druk wordt gezet. Dit wordt doorgaans gedwongen uit te blazen via het geforceerde uitlaatsysteem van het uitlaatgedeelte van de hoofdmotor. De vacuümgraad ligt doorgaans tussen -0,05 MPa en 0,08 MPa. Als deze niet wordt geopend of te laag is, blijven er laagmoleculaire componenten in het product achter, waardoor de mechanische eigenschappen van de buis afnemen. .

(4) Het schroefkoppel is te laag . Het schroefkoppel is de waarde van de reactiemachine onder spanning. De instelwaarde van de procestemperatuur en de voedingsverhouding worden direct weerspiegeld in de schroefkoppelwaarde. Een te laag schroefkoppel weerspiegelt tot op zekere hoogte een lage temperatuur of een kleine voedingsverhouding, zodat het materiaal niet volledig kan worden geplastificeerd in de extrusiegraad, en het zal ook de mechanische eigenschappen van de buis verminderen. Volgens verschillende extrusieapparatuur en matrijzen wordt het schroefkoppel over het algemeen tussen 60% -85% geregeld om aan de vereisten te voldoen.

(5) De tractiesnelheid komt niet overeen met de extrusiesnelheid . Een te hoge transportsnelheid zal ervoor zorgen dat de mechanische eigenschappen van de buis dunner worden, en een te langzame transportsnelheid zal resulteren in een hoge weerstand tegen de buis, en het product zal zich in een hoge rektoestand bevinden, wat ook de mechanische eigenschappen van de buis zal beïnvloeden. de pijp.

Onredelijk matrijsontwerp

(1) Het sectieontwerp van de matrijs is onredelijk, vooral de verdeling van de interne ribben en de behandeling van de hoek van het grensvlak . Hierdoor ontstaat er stressconcentratie. Noodzaak om het ontwerp te verbeteren en de rechte en scherpe hoeken op het grensvlak te elimineren.

(2) Onvoldoende matrijsdruk . De druk bij de matrijs wordt rechtstreeks bepaald door de compressieverhouding van de matrijs, vooral de lengte van het rechte gedeelte van de matrijs. Als de compressieverhouding van de matrijs te klein is of het rechte gedeelte te kort is, zal het product niet dicht zijn en zullen de fysieke eigenschappen worden beïnvloed. Het veranderen van de druk van de matrijskop kan de stromingsweerstand aanpassen door enerzijds de lengte van het rechte gedeelte van de matrijs te veranderen; aan de andere kant kunnen verschillende compressieverhoudingen worden geselecteerd om de extrusiedruk tijdens de matrijsontwerpfase te veranderen, maar er moet worden opgemerkt dat de compressieverhouding van de matrijs compatibel is; de smeltdruk kan ook worden gewijzigd door de formule te wijzigen, de parameters van het extrusieproces aan te passen en een poreuze plaat toe te voegen.

(3) Voor de prestatievermindering veroorzaakt door slechte samenvloeiing van de afleidingsribben De lengte van de ribben en het buitenoppervlak, de lengte van de ribben en de samenvloeiing van de ribben moeten op passende wijze worden vergroot, of de compressieverhouding moet worden vergroot.

(4) De matrijs wordt niet gelijkmatig ontladen, wat resulteert in een inconsistente buiswanddikte of een inconsistente dichtheid. Dit veroorzaakte ook het verschil in mechanische eigenschappen tussen de twee zijden van de buis. In onze experimenten hebben we soms de ene kant als gekwalificeerd bestempeld, terwijl de andere kant faalde, wat dit punt alleen maar bewees. Wat betreft de dunne wand en andere niet-standaard buizen, zal ik hier niet meer zeggen.

(5) De koelsnelheid van de vormvorm. De koelwatertemperatuur trekt vaak niet genoeg aandacht. De rol van het koelwater is om de uitgerekte macromoleculaire ketens op tijd af te koelen en vorm te geven om het gebruiksdoel te bereiken. Langzaam afkoelen kan de moleculaire keten voldoende tijd geven om uit te rekken, wat bevorderlijk is voor de vorming. Bij snelle koeling is het verschil tussen de watertemperatuur en de temperatuur van de geëxtrudeerde buis te groot en is de snelle koeling van het product niet bevorderlijk voor de verbetering van de prestaties van het product bij lage temperaturen.

Uit de uitleg van de polymeerfysica blijkt dat de macromoleculaire keten van PVC een proces van krullen en uitrekken ondergaat onder invloed van temperatuur en externe krachten. Wanneer de temperatuur en de externe kracht worden teruggetrokken, keert de macromoleculaire keten niet op tijd terug naar de vrije toestand en bevindt zich in de glastoestand. De wanordelijke opstelling resulteert in lage impactprestaties bij lage temperaturen van de macroscopische producten.

Vanuit het perspectief van de kunststofverwerkingstechnologie wordt uitgelegd dat het product na de extrusie van PVC-buis een spanningsrelaxatieproces ondergaat nadat de temperatuur en externe krachten zijn verwijderd. Een geschikte koelwatertemperatuur is bevorderlijk voor dit proces. Als de koelwatertemperatuur te laag is, heeft de spanning in het product geen tijd gehad om te elimineren, wat resulteert in een afname van de productprestaties. Daarom gebruikt de pijpkoeling een langzame koelmethode, die kromtrekken, buigen en krimpen van het gegoten product kan voorkomen en kan voorkomen dat de slagsterkte van het product wordt verminderd als gevolg van de interne spanning. Over het algemeen wordt de watertemperatuur op 20°C gehouden.

Om de klomp zacht af te koelen zonder af te koelen, is de waterleiding die is aangesloten op de koelmaathuls verbonden met de achterkant van de maathuls en is het water dat in de maathuls stroomt tegengesteld aan de bewegingsrichting van de klomp en wordt afgevoerd uit de maathuls mouw . Dit zal geen snelle afkoeling van de parison veroorzaken als gevolg van een te lage watertemperatuur, overmatige interne spanning, verbrossing van de buis en vermindering van de slagvastheid van het profiel. Het toevoegen of verminderen van vulstoffen en het toevoegen van vulstoffen heeft rechtstreeks invloed op de flexibiliteitsindex. Als er te veel vulmiddel aanwezig is, zal het koudspoelen van de leiding niet aan de norm voldoen.

Als het vulmiddel te klein is, zal de buis een grote maatverandering ondergaan. Hetzelfde geldt voor het verhogen of verlagen van de flexibiliteitsindex, het is noodzakelijk om de impactmodificator of het verwerkingshulpmiddel te verhogen of te verlagen, en de toename of afname van het verwerkingshulpmiddel heeft rechtstreeks invloed op de stijfheidsindex.

Als er te veel verwerkingshulpmiddelen zijn, zal de stijfheidsindex van de buis afnemen; als de verwerkingshulpmiddelen te weinig zijn, zal de stijfheidsindex van het profiel toenemen . In de formule zijn de twee tegenstrijdige en verenigde, wederzijds beperkende factoren. Het is onredelijk om de vulstof zonder principe te vergroten met behoud van de flexibiliteitsindex. Daarom moet in het formuleringssysteem een optimaal bindingspunt worden bepaald om een evenwicht tussen stijfheid en flexibiliteit te bereiken.

De invloed van het extrusieproces op de stijfheid en flexibiliteitsindex van buizen

De instelling van de extrusietemperatuur is een van de factoren die de mate van weekmaking van het materiaal beïnvloeden. Het laagmoleculaire polymeer in het materiaal dat te veel week gemaakt is, wordt ontleed en vervluchtigd, wat resulteert in intermoleculaire structurele veranderingen die de stijfheidsindex zullen verhogen en de flexibiliteitsindex zullen verlagen. Onvoldoende weekmaking van het materiaal en onvoldoende versmelting van de moleculen van elke component in het materiaal zullen de stijfheidsindex verminderen, en tegelijkertijd kan de flexibiliteitsindex niet volledig worden weergegeven.

Het schroefkoppel en de extrusiedruk zijn direct evenredig met de stijfheidsindex van het profiel en nemen toe met de toename van koppel en druk.

De flexibiliteitsindex is er omgekeerd evenredig mee en neemt af met toenemend koppel en druk. Wat moet worden toegevoegd is dat wanneer de extrusie net is begonnen, per ongeluk wordt ontdekt dat individuele profielen geen scheurverschijnsel vertonen, maar dat er lichte belletjes in de binnenribben zitten, wat een ander nieuw probleem is.

Dit artikel komt van internet, alleen voor leren en communicatie, geen commercieel doel.

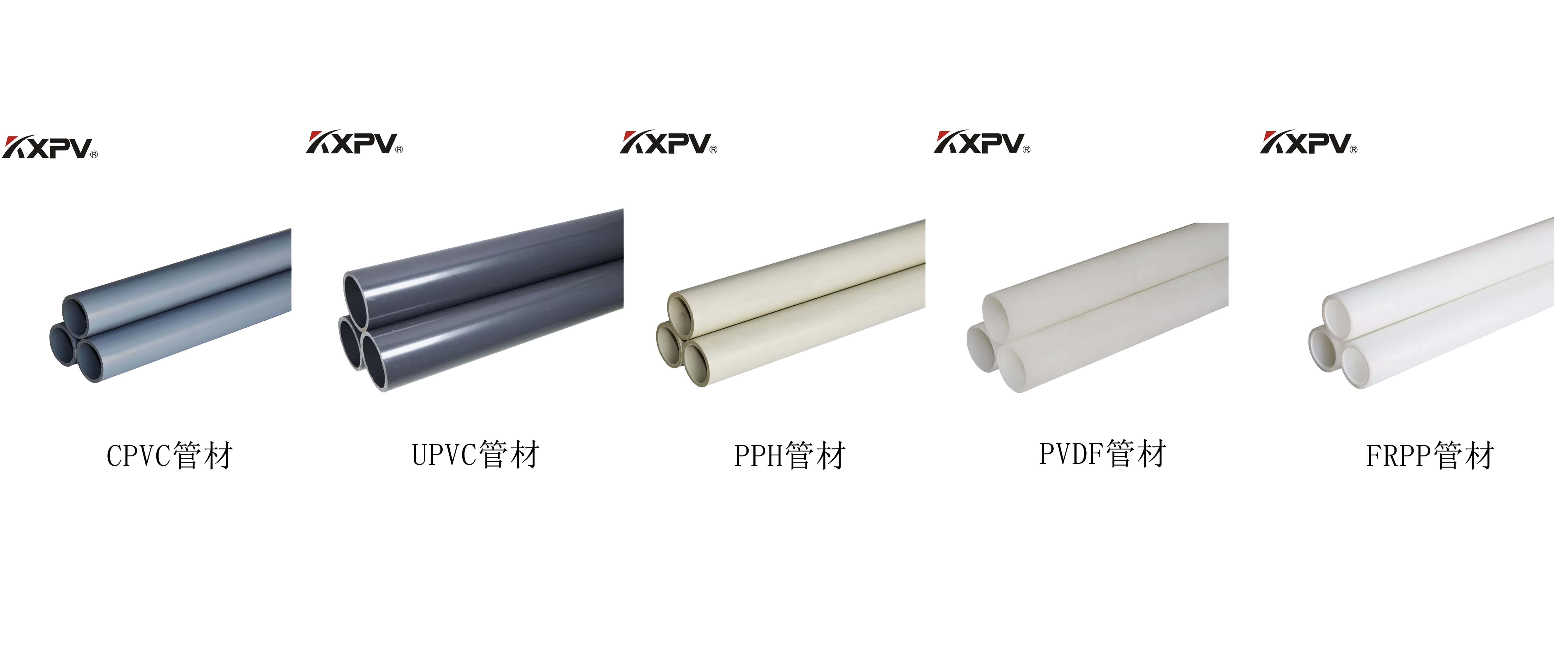

Producten Tonen